加工工程

入荷

織り上がった生地は、50m~70mごとに巻かれた状態で入荷します。一巻きの重さは、ブラウス地などの軽い生地で約10kg、コート地などの重い生地で約25kgです。この生地をほどき、約500m(8~10本分)単位で台車に積み、ミシンで縫い合わせてから、それぞれの工程に送ります。

リラックス

加工前の生地は、ごわごわしていたり、ぺらぺらだったりして、そのままでは服にできません。そこで、まず生地を熱いお湯に通し、水流で揉む工程を行います。これによって糸の緊張がほぐれ、生地が縮んでふんわりとした柔らかさが出てきます。結果的に、しなやかで心地よい風合いになります。

洗絨(せんじゅう)

未加工の生地には、織る際に使った油分や汚れが付着しています。そのため、まずそれらを洗い落とします。また、生地をもみ洗いすることで、ボリューム感を出す効果もあります。特にウールの場合は、「縮絨(しゅくじゅう)」と呼ばれる工程を行い、ウール特有のふくらみや柔らかさを生み出します。

調色

実際の生地を染色する前に、お客様の指定した色に合わせた染色データを作成する必要があります。この作業では、約20cmほどの小さな生地片を使って試験染めを行い、データを作成します。この工程は一般的に「ビーカー」と呼ばれます。

染色データを作る際は、100種類以上の染料や薬品の中から、生地の素材に最適な組み合わせを選びます。そして、それらの使用量を0.01g単位で調整しながら色を再現していきます。染色の工程は、非常に繊細で理知的な作業といえるでしょう。

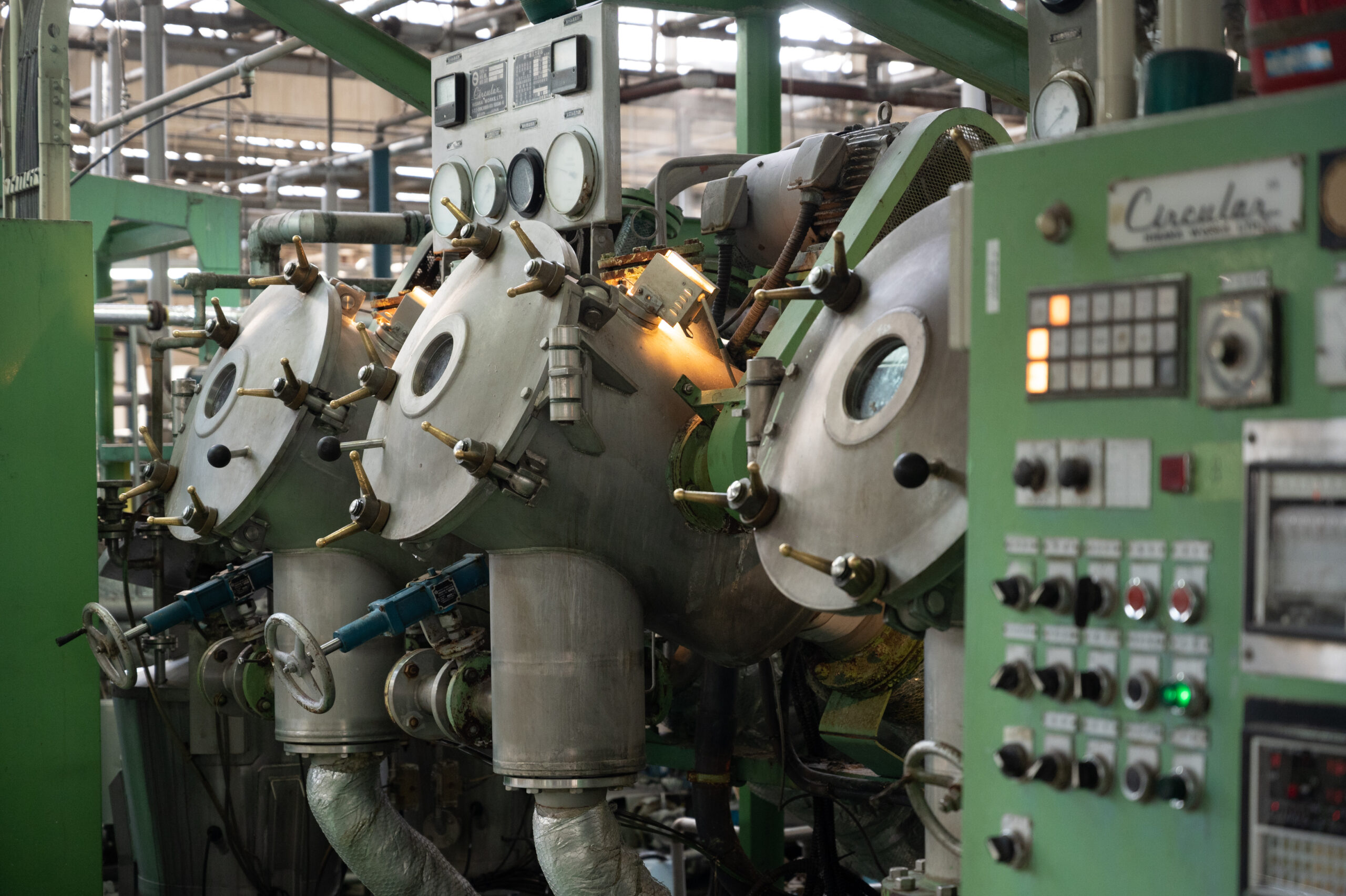

染色

染色というと、手作業で布を桶に入れ棒でかき混ぜるような情景を想像される方もいるかもしれませんが、実際は全く異なります。染色は頑丈なステンレス製の機械を使い、約500m分の生地と水、染料薬品を一緒に入れて行います。機械の中で生地を回しながら、120℃~130℃の高温高圧環境で6~12時間かけて染色します。

普段何気なく着ている服の生地も、実は大量の熱、電力、水を使って加工された工業製品なのです。

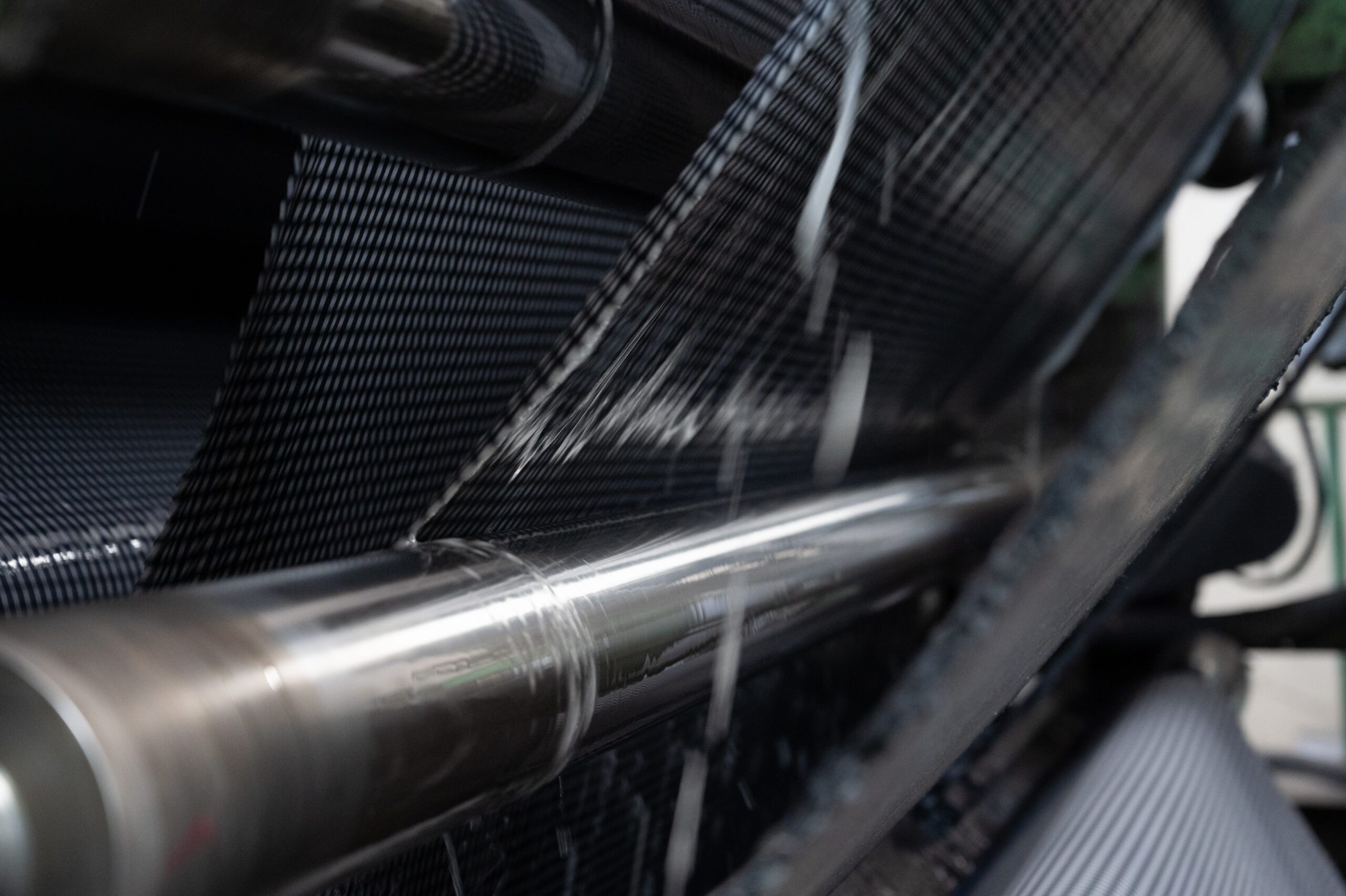

起毛

奥に見える大きな丸いドラムには、釣り針のような形をした針がびっしりと取り付けられています。このドラムを回転させ、生地を起毛させる仕組みです。

現在のトレンドは、ポリエステルやナイロン、レーヨンの複合素材に緻密な起毛を施し、なめらかさとふくらみのある風合いを生み出すことです。そのため、目標とする起毛感を実現するには、機械の調整が欠かせません。この調整作業は、まさに職人技と呼べる領域です。

仕上

生地を美しい色に染めた後は、次に風合いを整える工程です。女性向けの生地は柔らかくなめらかな風合いに、ユニフォーム向けの生地はパリッとしたハリ感のある風合いに仕上げるなど、用途や目的に応じて調整します。

さらに、風合いの調整だけでなく、撥水や吸汗速乾といった機能を付加することも可能です。これにより、見た目だけでなく使い勝手や性能も高めることができます。

蒸絨(じょうじゅう)

生地を円柱状に巻き取り、強いスチームを当てることで、なめらかさと優雅な光沢を与えます。これが染色整理の最後の工程です。

実際には、ここで紹介した以外にも多くの工程を経ています。たくさんの手間を惜しまずに仕上げることで、ようやく満足のいく風合いの生地が完成します。

検査

仕上がった生地は、汚れやキズがないか、幅や長さが指定通りか、風合や色味が基準に合っているかなどを人の目で丁寧に検査します。さらに、物性や堅牢度といった性能面も確認します。

検査が完了した生地は、50m単位で巻き取られ、フィルムで包装されます。こうして、品質をしっかり確認した上で出荷の準備が整えられるのです。

物流

完成した生地は、すぐに出荷されるわけではなく、出荷指示があるまで倉庫で保管されます。出荷指示が入ると、生地はトラックに積まれ、日本全国の縫製工場や倉庫へ運ばれます。

近年では、海外向けの出荷も増えており、その場合は指定された港まで輸送されます。こうして、生地は国内外の様々な場所で活躍する準備が整えられるのです。

ボイラ

生地を洗う、染める、乾かすには多くの熱エネルギーが必要です。その一つがボイラで都市ガスを燃やして作る蒸気です。

蒸気は配管を通じて各機械に供給され、生地の加工に使われます。ボイラは工場の心臓ともいえる存在です。